Hier könnt ihr sehen, wie wir unser erstes Zweimann-Zelt für unser Wikingerlager gebaut haben. Ein besonderes Ziel war es, dass die benutzten Stangen und Bretter nicht länger als max. 120cm werden, damit man das komplette Zelt in unserem Kombi transportieren und trotzdem noch 4-5 Leute mitfahren können. Keine leichte Aufgabe, wenn dabei auch noch auf sichtbare, modere Verbindung verzichtet werden soll.

Doch der Reihe nach. Die Zeltplane ist bei einem großen Hersteller bestellt worden. Sie trägt die Bezeichnung Wikingerzelt 310, schwere Ausführung und wurde mit Abspannschlaufen im Old-Style geordert. Da wir die Zeltplane während einer Sonderrabatt Aktion bestellt hatten, war die Lieferzeit wegen der großen Nachfrage leider sehr viel länger als im Shop angegeben und so mussten wir knapp 11 Wochen darauf warten. Nun ist sie aber da, sieht super aus und passt perfekt.

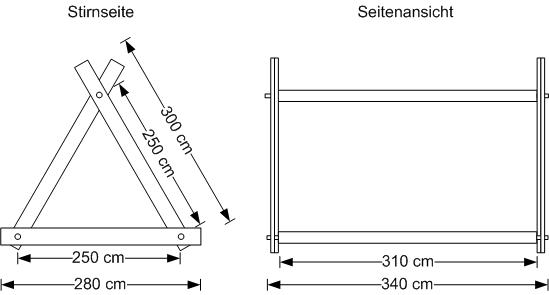

Nun zum Gestell. Die Maße lehnen sich an den Maßen an, die im Aufbauplan zur Zeltplane stehen. Hier mal eine Skizze davon.  Da wir alles im normalen PKW transportieren wollen, können wir keine Bretter oder Balken nehmen, die 250cm oder gar 340cm lang sind. Also müssen die langen Bretter in kleinere Bretter zerlegt werden. Da wir gute Erfahrungen mit der Keiltechnik bei unserem ersten Steckbett gemacht haben, war schnell klar die gleiche Technik auch beim Zelt zu verwenden. Ein Nachteil bei dieser Art des Aufbaus ist der Mehrbedarf an kleineren Brettern, um die Stabilität zu erreichen. Somit besteht jedes „Brett“ der Zelt Vorder- und Rückseite aus 7 einzelnen Brettern. Hier mal ein Bild vom ersten zusammen stecken eines Brettes mit den Bolzen, um zu schauen, ob alles passt und wie stabil die Konstruktion schon ohne Keile ist.

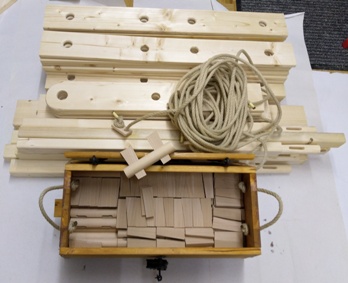

Da wir alles im normalen PKW transportieren wollen, können wir keine Bretter oder Balken nehmen, die 250cm oder gar 340cm lang sind. Also müssen die langen Bretter in kleinere Bretter zerlegt werden. Da wir gute Erfahrungen mit der Keiltechnik bei unserem ersten Steckbett gemacht haben, war schnell klar die gleiche Technik auch beim Zelt zu verwenden. Ein Nachteil bei dieser Art des Aufbaus ist der Mehrbedarf an kleineren Brettern, um die Stabilität zu erreichen. Somit besteht jedes „Brett“ der Zelt Vorder- und Rückseite aus 7 einzelnen Brettern. Hier mal ein Bild vom ersten zusammen stecken eines Brettes mit den Bolzen, um zu schauen, ob alles passt und wie stabil die Konstruktion schon ohne Keile ist.

Das Ergebnis gab uns Mut und wir machten weiter. Wie auf dem Bild zu sehen ist, sind in der Mitte des Brettes fünf identische Bretter von 100cm * 12cm mit je 4 Löchern à 32mm eingesetzt. Die Endstücke sind je nach Einsatz des Bretts unterschiedlich lang. Für die Bretter am Boden sind die Endstücke je 90cm * 12cm mit 2 Löchern à 32mm und einem Loch à 40mm lang. Die aufgestellten Bretter, die auch den Zeltdachbalken halten, haben unten ein Brett von 80cm und oben von 120cm Länge. Die kurzen Bretter sind zudem noch am unteren Ende abgerundet, damit sich die Ecken nicht im Erdreich vergraben. Die Details könnt ihr den Fotos entnehmen.

Insgesamt brauchen wir für das Zelt:

30 x Brett 1000mm x 120mm x 18mm

4 x Brett 1200mm x 120mm x 18 mm

4 x Brett 900mm x 120mm x 18mm

4 x Brett 800mm x 120mm x 18mm

4 x Balken 60mm x 40mm x 1100mm, am Ende auf 150mm Länge gerunde auf 38mm Durchmesser

2 x Balken 60mm x 40mm x 1200mm, Mittelstück für seitliche Balken

2 x Balken 60mm x 60mm x 1100mm, am Ende auf 150mm Länge gerunde auf 38mm Durchmesser

1 x Balken 60mm x 60mm x 1200mm, Mittelstück Dachbalken

48 x Bolzen 150mm lang, 30mm Durchmesser

96 x Keile 100mm lang, oben 35mm, unten 25mm breit, 10mm stark

6 x Keile 100mm lang, oben 60mm, unten 35mm breit, 10mm stark

Die Balken sind das größte Problem, da hier zumindest für den Dachbalken nicht die gleiche Keiltechnik verwendet werden kann, wie bei den Brettern. Sonst liegt die Zeltplane nicht glatt über dem Balken. Außerdem muss die Verbindung Kräfte von allen Seiten aufnehmen können, ohne sich zu lösen. Da wäre zum einen die Druckkraft, die entsteht, wenn die beiden Stirndreiecke mit den Spannseilen zusammengezogen werden. Das lässt sich aber sehr leicht mittels einfacher Stecktechnik lösen. Dann haben wir die Zugkraft, die entgegen der Druckkraft auftritt, wenn durch Wind r Unachtsamkeit eine Stirnseite nach außen gezogen wird. Eine einfache Stecktechnik würde hier keine Kraft aufnehmen können und somit einfach aufgehen. Zu guter Letzt gibt es noch die Biegekraft, die auf den Balken wirkt, zum einen durch die Schwerkraft zum anderen durch den Wind. Alle diese Kräfte müssen von der Verbindung gehalten werden und dazu soll die Verbindung auch noch optisch keine moderne Technik zeigen. Somit schied die typische Metallhülse für uns aus. Für das erste Zelt haben wir uns folgendes ausgedacht:

Balkenverbindung mit Gewindestange

Bei dieser Verbindung wird ein langes Loch in der Stirnseite des Balkens gebohrt. Bei uns ist das Loch 180mm lang. Dafür haben wir extra lange Holzbohrer gekauft. Da der mittlere Balken schon 1200mm lang ist, mussten wir noch eine Erhöhung für die Ständerbohrmaschine bauen, da wir sonst nicht senkrecht in den Balken bohren konnten. Man hätte es auch in der Waagerechten probieren können, aber bereits durch die Schwerkraft senkte sich die Bohrer Spitze und ein exaktes bohren war nicht mehr möglich. Wie auf den Bildern zu erkennen ist sieht der gesamte Aufbau etwas abenteuerlich aus. Aber es hat sehr gut funktioniert und die Löcher sind in allen Balken sehr mittig gebohrt.

Von der Unterseite des Balkens wurden dann zwei Sacklöcher im Abstand von 100mm mittig in den Balken und durch das Lang Loch gebohrt. Diese beiden Löcher nehmen dann jeweils einen Kreuz Dübel oder Quermutter Bolzen auf. Eine 8mm Gewindestande mit einer Gesamtlänge von 330mm wird in das Lang Loch geführt und durch die beiden Quermutter Bolzen geschraubt. In den zweiten Balken kommen auch jeweils zwei Bolzen rein und dann wird die Gewindestange zusammen mit dem der erste Balken dort rein gedreht. Das geht am besten zu zweit. Wenn die Verbindung richtig zusammengeschraubt ist, dann halten die beiden Balken perfekt zusammen. Sie halten sogar so gut, dass wir einen zusätzlichen Hebel brauchten, als wir sie wieder lösen wollten. Leider ist es doch eine recht fummelige Angelegenheit die Bolzen so auszurichten, dass die Gewindestange auch richtig in das Gewinde greift. Das kann man machen, wenn man Zeit und Ruhe hat. Ist aber weniger geeignet für einen Aufbau im Freien bei einem Heerlager. Es muss also eine Verbesserung für die Zukunft her.

Probeaufbau

Der Aufbau des Rahmens und auch der Plane geht ohne große Probleme zu Zweit. Hier ein Foto des ersten Aufbaues in unserem kleinen Garten: